Reading time: 13 minutes

Na indústria automobilística, onde a eficiência e a confiabilidade são essenciais para o sucesso, cada detalhe importa. Desde os processos de montagem até a qualidade final do produto, cada etapa é crucial para garantir desempenho excepcional dos veículos e no centro de tudo isso está a manutenção, um elemento vital, muitas vezes subestimado, mas fundamental, que sustenta toda a operação produtiva de forma suave e eficaz para todo tipo de indústria.

Imagine a sensação de segurança ao dirigir seu veículo, você confiaria fazer uma viagem de 1000km neste momento com seu veículo ou preferiria alugar um ou ter em mãos um veículo novo? Por detrás da tecnologia sofisticada, do design elegante, do desempenho e segurança dos veículos existe uma complexa rede de ferramentas de montagem, processos e calibrações que precisam funcionar em harmonia. Mas, e se um componente falhar? E se um equipamento de montagem não estiver calibrado corretamente? É aí que entra a importância da manutenção qualificada.

Neste artigo, exploraremos os benefícios tangíveis e intangíveis de investir em programas de manutenção eficazes na indústria automobilística.

Os equipamentos industriais na indústria automobilística se concentram em sistemas de energia(elétrica, pneumática e hidráulica), sistemas de transporte de materiais e insumos, ferramentas de montagem, corte desbaste, solda, pintura, etc…; sistemas de controle e monitoramento como PLC’s, ERP, MES, armazenamento de dados produtivos, controles de montagem rastreáveis entre muitos outros, tudo para garantir Segurança, Produtividade, Conformidade, Satisfação do Cliente, Visibilidade da marca, baixos custos operacionais e uma boa fatia do mercado, para isso é necessário investimento em equipamentos cada vez mais complexos, caros, capazes não somente de produzir, mas capazes de se comunicarem com sistemas de controle e monitoramento (indústria 3.0) e também capazes de gerarem dados a partir de seu uso e atividades realizadas, que refletem a qualidade do produto, a produtividade do setor, as tendências da produção e até o comportamento de cada operador, isso se o sistema não for automático, podendo ainda serem operados remotamente por sistemas conectados à internet (indústria 4.0), mas o que acontece quando um equipamento desses falha, quebra ou para? Em qualquer opção haverá uma perda de produtividade, que trará como consequência perdas financeiras, aumento de custos, retrabalho e em algumas vezes problemas ocultos irão surgir, e o tempo de detecção desses problemas irá gerar um impacto financeiro e de visibilidade da marca cada vez maior, dependendo do tempo e de onde o problema foi detectado. Imagine a situação, um fornecedor de airbag, detecta um problema em um lote de produção ainda em sua fábrica, antes de entregar para a montadora, agora imagine essa detecção ainda dentro da montadora, agora imagine essa detecção um ano depois da montagem em função de um acidente e esse air bag ser um item comum a diversas famílias de produto e exportado para vários países no mundo? Isso existiu, e ainda afetou 15 montadoras e milhões de veículos, pesquise por ‘air bag Takata’. Esse é um caso de auto peças, difere um pouco do nosso foco, mas em manutenção, cuidados são necessários para evitar problemas invisíveis e existem diversos processos para tentar detectá-los, um deles é a calibração dos equipamentos de montagem, de medição, de ajuste, de alinhamento, de pintura…!

A complexidade dos equipamentos hoje em uma indústria, gera um custo muito alto em treinamento de time próprio para manter uma empresa e uma vez que esse profissional esteja bem preparado ele passa a ser buscado por outras empresas, gerando a necessidade de melhores salários para evitar a migração, outro fator é a complexidade de diversos equipamentos que demandam especialistas para obter o máximo rendimento e produtividade do equipamento, seja para configuração e operação, seja para manutenção corretiva ou preventiva. A tendência para as grandes empresas hoje é ter um time de manutenção próprio que atue como gestor na contratação e monitoramento de empresas terceiras especializadas em equipamentos por tipo e aplicação na linha de montagem, observando a capacidade dessa empresa em fornecer métricas tangíveis de sua atividade em relação aos equipamentos em que atua, como:

Redução de tempo de máquina parada, com a manutenção adequada o tempo de inatividade dos equipamentos é reduzido ou planejado em paradas normais da empresa, reduzindo perdas financeiras associadas a interrupção de produção por quebras.

Taxa de disponibilidade dos equipamentos, é uma métrica que informa o tempo em que os equipamentos estão disponíveis para a produção, uma alta taxa indica que os equipamentos estão funcionando como planejado e indica a presença de manutenção eficaz.

Indicador de tempo de reparo (MTTR), indica o tempo de reparo necessário para reparo de um determinado equipamento e inclui fatores como treinamento das equipes, substituição de partes, gestão de logística…, um MTTR baixo indica equipes eficientes em resolver problemas.

Indicador de tempo médio entre falhas(MTBF), nele obtemos a confiabilidade de um equipamento, um MTBF alto indica maior confiabilidade do equipamento.

KPI’s de custos de manutenção, mão de obra, peças, serviços fora de escopo de contrato, segurança…, e reduzir custos é um compromisso de qualquer empresa que queira se manter no mercado por muito tempo, mas aqui é preciso cuidado para não reduzir investimentos, especialmente em segurança!

Taxa de ocupação dos equipamentos x Vida útil, é um indicador importante para obter um ponto de equilíbrio na produção, evitando assim que um equipamento se torne um gargalo de produção e que não está com seu uso levado ao seu limite máximo, afinal quanto mais perto do limite máximo, menor será sua vida útil, mas também não deve estar superdimensionado, deve estar em torno de um pouco mais de 60% de sua capacidade. Temos ainda que observar a taxa de ocupação dos times de manutenção que assim como as máquinas não devem estar sobrecarregados.

Satisfação do cliente interno, ou seja, os setores que são atendidos pelos serviços de manutenção, programação, otimização de processos e afins. Um alto nível de satisfação indica que a equipe de manutenção está atendendo de forma eficaz aos setores contratados.

Esses são apenas algumas métricas utilizadas para avaliar o desempenho das equipes de manutenção, responsáveis pela tarefa de manter a produtividade, lucratividade, segurança, longevidade dos equipamentos, e ainda treinar o usuário do equipamento para a conservação, uso seguro dos insumos e ainda de detectar sinais de que o equipamento precisa ser avaliado ou calibrado em função de comportamento estranho ao normal.

Existem diversas formas de executar a manutenção dos equipamentos industriais, desde times próprios a modalidades de contratos de manutenção conforme a necessidade ou disponibilidade de recursos, e isso impacta no investimento em equipamentos e equipes de manutenção, dependendo do tipo de contrato o uso e disponibilidade dos equipamentos é afetado diretamente, por exemplo, o uso da assistência técnica de um provedor ou fabricante pode levar muitos dias entre a cotação, aprovação, logística de envio, reparo, aguardo de peças importadas, fabricação de peças, testes pós reparo, calibração, logística de retorno, instalação, configuração e reinício de atividades. Durante esse tempo a produção ficará como? Se o processo for substituído por atividade manual, houve a necessidade de alocar mão de obra no posto, se não, houve a necessidade de um equipamento reserva e em ambos os casos, custo adicional. Existem possibilidade de contratações de manutenção que cobrem uma análise pré-aprovada dos equipamentos existentes e com o deslocamento de técnicos especializados até a planta fabril, o que reduz tempos de logística em situações de reparos simples e programados, mas existe também a possibilidade de atendimentos on-site, nesses casos toda uma estrutura de oficina especializada é montada na empresa contratante, agilizando assim todo o processo de manutenção, avaliação de equipamentos, instalações, parque de máquinas instalados, processos, treinamento de usuários, segurança, planejamento de preventivas, partidas de novos equipamentos, serviços de calibração, capabilidade, avaliação diária de disponibilidade, etc…

Para contratar uma empresa de manutenção especializada, especialmente em relação à redução do tempo de reação, redução de investimento em equipamentos de back-up ou reserva e para ter opções de ações preventivas e geração de métricas e argumentos qualitativos, você deve procurar por quem forneça:

- Tempo de Resposta, compare tempos de resposta da empresa de manutenção especializada com outras opções, observe como o atendimento on-site reage frente a problemas emergenciais e minimizando o tempo de inatividade dos equipamentos.

- MTTR, observe como o uso de manutenção especializada reduz o tempo médio de reparo dos equipamentos após falha. Isso é crucial para minimizar interrupções na produção e garantir a continuidade e lucratividade das operações.

- Manutenção Preventiva, observe como a presença de técnicos especializados e treinados permitem a observação e planejamento de programas de manutenção preventiva eficazes. Isso ajuda a identificar e corrigir problemas antes que eles causem uma para nas linhas de produção ou pior, uma produção com defeitos ocultos e que exigem retrabalhos e riscos de recall.

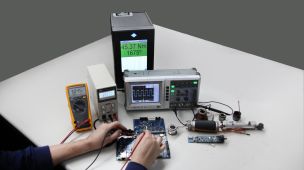

- Utilização de Tecnologia e Ferramentas Especializadas, muitos equipamentos, especialmente os mais modernos exigem o uso de ferramentas ou equipamentos específicos e caros, bem como treinamento no uso adequado destes, a montagem de equipes e aquisição destes equipamentos pode ter alto custo, cuidado ao adquirir máquinas e equipamentos que exigem tal tipo de atendimento pós venda! Estes são ferramentas de diagnóstico, softwares de monitoramento, licenças de software, equipamentos de teste de alta precisão ou elementos que somente a assistência do fabricante oferece a preços elevados.

- Experiência e Conhecimento Especializado, busque empresas com experiência e conhecimento especializado e com familiaridade nos equipamentos específicos de sua indústria automobilística e com experiência de lidar com a integração desses equipamentos com sua linha de produção e suas necessidades, capazes de oferecer diagnósticos rápidos e soluções eficazes e definitivas.

- Flexibilidade e Personalização dos Serviços, uma empresa deve oferecer serviços que atendam todas as necessidades de uma empresa, no escopo contratado e entregar horários adaptados aos cronogramas de manutenção, instalação, troca de equipamentos e ação completa sobre um equipamento especializado como instalar, configurar, ajustar, calibrar, emitir documentação/laudo certificatório que atenda a normas internas, nacionais ou internacionais que a empresa use ou esteja sujeita legalmente, evitando assim subcontratações e dependências.

Conclusão:

Na indústria automobilística, onde a excelência é a norma e a concorrência é feroz, a importância da manutenção eficaz não pode ser subestimada. Ao longo deste artigo, exploraremos os inúmeros benefícios tangíveis e intangíveis que a manutenção adequada pode trazer para as empresas do setor. Desde a redução do tempo de inatividade e dos custos operacionais até o aumento da segurança do trabalhador e a satisfação do cliente, fica claro que investir em manutenção é investir no sucesso a longo prazo e paz a curto prazo.

A redução dos custos de manutenção e a melhoria da eficiência operacional, são resultados diretos de uma estratégia de manutenção bem elaborada. Otimizar os processos de manutenção e garantir disponibilidade dos equipamentos, permite melhorar a rentabilidade e competitividade de sua empresa. Além disso, traz benefícios como segurança do trabalhador, segurança do cliente, reputação da marca da empresa e gerando base sólida para o crescimento futuro da empresa.

Diante dos fatos, o chamado à ação é claro: é hora de priorizar a manutenção na indústria automobilística. Não espere uma falha catastrófica para agir, a prevenção é sempre melhor que a correção especialmente em indústria de montagem, pois esses equipamentos possuem para a montagem dos itens críticos como cintos de segurança, suspenção, freios entre outros, um elemento de precisão que precisa ser calibrado para entregar com precisão os valores configurados e falhar nisso pode gerar falha de montagem invisíveis, por isso recomendo:

- Audite seus processos de manutenção, avalie criticamente seus procedimentos de manutenção existentes e identifique áreas de melhoria. Procure oportunidades para otimizar a programação de manutenção, reduzir tempo de inatividade e aumentar a eficiência operacional.

- Audite suas ferramentas de montagem diariamente, apesar das ferramentas estarem com a documentação da programação de manutenção e calibração em dia, elas podem quebrar, podem ter sua configuração e ajustes alterados, podem sofrer variações de potência por falhas no fornecimento de energia e muitos outros fatores que precisam ser observados e registrados, uma falha não detectada irá produzir retrabalho e não conformidade, não produtos.

- Invista em treinamento e educação, garanta que sua equipe esteja devidamente treinada e atualizada com as melhores práticas de manutenção. Conhecimento é poder, e investir na capacitação trará benefícios significativos no longo prazo.

- Busque parcerias estratégicas, se você não possui recursos internos necessários para realizar uma manutenção eficaz, considere trabalhar com parceiros especializados em serviços de manutenção. Empresas especializadas trazem know-how e recursos adicionais para ajudar a atingir objetivos de manutenção eficiente.

Se você gostou deste breve artigo e está interessado em aprender mais sobre estratégias de manutenção na indústria automobilística, entre em contato conosco hoje mesmo. Estamos aqui para te ajudar a alcançar todo o potencial de sua empresa.

Juntos, podemos transformar desafios em oportunidades e alcançar novos patamares de excelência na produção com qualidade, produtividade e lucratividade.